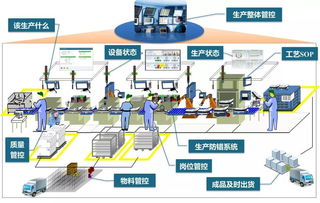

制造執行系統(MES)作為連接企業上層管理系統與底層自動化設備的橋梁,在智能工廠的建設中發揮著關鍵作用。通過計算機系統集成技術,MES能夠有效提升智能工廠的四大核心能力:生產管理精細化、質量控制實時化、設備管理智能化和數據驅動決策化。

在生產管理精細化方面,MES通過集成車間各類信息系統,實現了生產計劃的精確執行。系統能夠實時收集生產進度數據,自動調整作業指令,優化生產排程,減少設備閑置時間,提高整體設備效率(OEE)。MES的物料管理功能可精確追蹤原材料、在制品和成品的流動,實現庫存最小化和周轉率最大化。

在質量控制實時化方面,MES系統集成了質量檢測設備和工作站,實現了全過程質量監控。系統能夠自動采集質量數據,實時分析生產過程中的質量趨勢,一旦發現異常立即預警。通過與SPC統計過程控制系統的集成,MES能夠建立完善的質量追溯體系,從原材料到成品的每個環節都可追溯,顯著提升產品質量一致性。

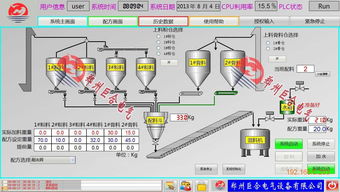

第三,在設備管理智能化方面,MES通過集成設備監控系統,實現了設備狀態的實時可視化。系統能夠自動采集設備運行參數,預測維護周期,制定預防性維護計劃,減少非計劃停機時間。MES的設備效能分析功能可幫助企業識別設備性能瓶頸,優化設備配置和利用率。

在數據驅動決策化方面,MES通過集成企業各層級信息系統,構建了完整的數據采集和分析平臺。系統能夠將來自ERP、PLM、SCM等系統的數據與車間實時數據融合,通過大數據分析和人工智能算法,為企業管理層提供準確的生產績效分析、成本核算和產能預測,支持科學決策。

在實施過程中,企業需要重點關注系統集成的深度和廣度。通過標準化的接口協議和中間件技術,確保MES與各類設備和信息系統的無縫對接;采用模塊化的系統架構,便于后續功能擴展和升級;建立統一的數據標準和規范,保證數據的準確性和一致性。

通過MES系統的深度應用和全面的計算機系統集成,智能工廠能夠顯著提升其核心運營能力,在激烈的市場競爭中保持領先地位。企業應當根據自身的業務特點和數字化轉型需求,制定合理的MES實施策略,充分發揮其在智能制造中的核心價值。